高频拟动力加载系统

高频拟动力加载系统

自平衡反力系统套装

大型结构试验系统

简支梁反力框架试验系统

构件疲劳试验系统

钢筋混凝土梁虚拟受弯试验系统

钢桁架静载荷实验系统

长柱结构试验系统

钢桁架加载试验系统

电液伺服多功能结构试验系统

设备主要技术参数:

1、负荷量程/精度:± 2.5 kN 0.5% F.S.;位移量程/精度:±100mm 0.5%F.S;连接形式:两端铰接;理论速度:≥1m/s。

2、作动器为双向作用液压线性作动器,工作压力为21MPa,并配备相应的耐高压的油管,确保500kN作动器正常使用。

3、作动器所配置的伺服阀,保证作动器控制带宽0-40Hz。

4、作动器静压支撑结构设计,疲劳级力传感器,控制精度为0.5% F.S.。

5、作动器配一体式内置位移传感器,控制精度为0.5% F.S.。

6、伺服阀流量750LPM,并提供了作动器性能曲线图。

7、作动器配疲劳级双球铰总成,作动器两端各有一个球铰,球铰为零间隙、疲劳级swivel铰接头,铰接接头可调整预紧力矩消除间隙。

8、作动器活塞杆与力传感器及球绞之间配预紧力垫圈组,以便简化安装,并防止大载荷测试条件下产生可能的回程间隙。

9、作动器两端有缓冲层设计,防止作动器在高速、高强力时接触到端盖,保护作动器免受破坏。

10、作动器采用具有高侧向力能力的聚合物轴承,具有更高的抗侧向能力和更强的耐久性。

11、作动器活塞杆最小启动压力0.3MPa。

12、为保证作动器活塞杆具备足够的抗弯曲能力,500kN作动器活塞杆直径130mm。

控制器系统(及配套测控软件)

设备主要技术参数:

1、控制系统具有连续工作能力,连续工作时间不低于300小时。

2、控制系统主要含控制器、电脑、软件,液晶显示器、测控线缆等硬件。1台工控机:I5的CPU,内存8G,128固态+1T机械,液晶显示器尺寸21.5英寸。2台商用机:i7(10代)的CPU,内存8g,硬盘1T,液晶显示器21.5英寸。

3、控制器配置为1站台的1通道实时闭环伺服数字控制器,在不增加机柜的情况下控制器预留扩展到6站台6通道的能力。使用实时操作系统,作动器可相互

耦合进行试验。

4、控制器可以不改变电缆而能充分配置以满足目前和将来的要求,可以利用任意站台上任意通道的任意资源,免于配置限制。

5、输出信号波形可由内部函数发生器产生,也可来自外部信号源输入,各通道使用闭环控制频率≥1kHZ。

6、控制器提供计算机输入的伺服闭环调节,具有PID参数控制;具有前环滤波的PIDF参数控制。

7、控制系统能对各作动器实现如下控制模式:

a) 负荷控制:以位移监控;

b) 位移控制:以负荷监控;

c) 位移与负荷派生的变量可作为控制变量。

8、控制系统能对作动器实现如下波形控制:高速列车专业M波、正弦波、方波、三角波、半正弦波、半三角波、半方波、斜波、随机波、梯形波、循环块波形、高速列车载荷谱信号及用户自定义波形。

9、函数发生器频率范围0.01~500Hz。

10、函数发生器所控制的通道可相互独立,也可相互耦合。

11、函数发生器控制软件模块具备以下功能

(1)设置各通道信号频率、幅值、相位;

(2)设置函数发生器所能产生的各种波形及数字化文件重放等功能;

(3)所有通道软件启动,软件停止功能;

(4)设置函数发生器提供的所有其它功能。

12、 控制系统的控制精度:负荷: 0.5% F.S.;位移: 0.5% F.S.。

13、控制系统能实时显示试验参数(峰值、谷值、均值、幅值、zuida值、最小值、工作频率、循环次数等)和曲线,并能记录、存储、输出有关参数和曲线,测试周期计数器范围达100万循环以上周期。

14、控制系统具备限值保护功能及被试件损坏时自动停机功能,对试验参数(峰值、谷值、均值、幅值、zuida值、最小值、频率、循环次数等)自动监测,试验参数超能够自动报警和自动停机,并能自动记录停机原因及停机时的循环次数,并报警提示试验人员。

15、在控制间、试验现场及泵房设置急停装置,急停系统能在这些保护动作未消除之前防止操作者启动、使用设备,保护动作消除后系统能迅速恢复正常。

16、控制器配备2KW的UPS断电保护电源。在意外停止供电时,系统能保证周边人员、设备和样品不受破坏,以确保数据安全。

17、支持LMS、HBM、东华测试等第三方数采设备。

18、控制软件功能完善,调用、操作、设置简单,有良好的人机对话界面。控制软件与Microsoft Windows操作系统软件兼容,且在Windows操作界面下运行。控制软件支持多种数据格式输入输出,包括ASCII、EXCEL、txt等。

19、标定功能:可以对传感器进行标定,包括内部传感器,力,位移,Delta P等,以及外部传感器,加速度,应变,模拟量输入等进行标定。

20、调参功能:对不同的系统进行闭环控制参数调试,可以进行P,I, D和Delta P调试,也可以进行阀偏,Dither, 前馈等高级参数调试。

21、试验序列编辑功能:可进行试验序列编辑,生成基本波形,包括,高速列车专用M波,正弦波,方波,斜波,锯齿波,梯形波,半正弦波,指数波等试验序列,完成试验序列设置。

22、报警设置:可进行极限、误差监测,设定系统的参数为位移、速度、加速度、力等,一旦超过限值,系统可提供警告、停机、卸压三级保护。

23、数据采集、记录功能:可以进行时域数据,峰谷值,线性,对数以及自定义等数据的采集及记录。

24、幅值相位补偿控制:用于正弦波形补偿幅值和相位的匹配工作,将幅值相位补偿达到期望值。

25、控制软件与控制器共同工作,实现高速列车路谱仿真迭代功能,可同时进行多个通道的信号迭代。

液压分油器

设备主要技术参数:

1、根据现场布置1套作动器的要求,配置液压子站为1套,1个出口,分油器流量与伺服阀流量相匹配。

2、匹配500kN作动器的液压子站出口流量700LPM,并配置先导压力输出用于三级阀先导油路。

3、主油路压力口配置全流量滤芯,滤芯精度20 µm(如果配置先导压力输出,先导口配置压力滤清器,芯精度3 µm。)。

4、针对液压系统在启动,关闭,运行时可能产生的冲击进行优化设计,提高液压系统的抗冲击性能,液压系统能够平稳运行,不出现较大冲击。

5、合理配置蓄能器,额定流量满足作动器的工作需求,压力口蓄能器6L,回油

口蓄能器3L(如果配置先导压力输出,先导口蓄能器0.5L),为作动器提供瞬时峰值流量,吸收压力脉动,响应速度快,确保作动器在进行高频、大载荷试验时,性能稳定。

6、每个分油器出口具有单独控制功能,其控制器带有关闭/低压/高压控制三种工作状态,并且能够方便的在上位机软件上对其进行控制,每个安全起动停止阀对应一个作动器。

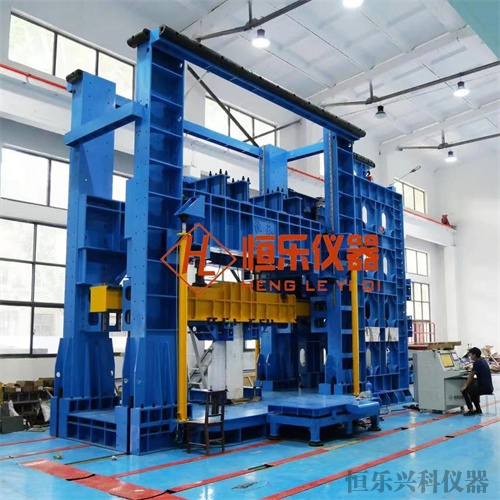

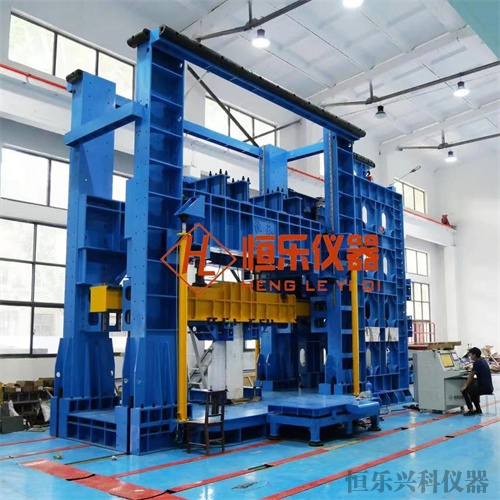

电动调节龙门架

设备主要技术参数:

龙门架净跨度2500mm;净高度3500mm;横梁可沿立柱移动调整试验空间,垂向试验空间调整范围2500mm。可安装500kN作动器,满足动态耐久试验需求的龙门架,500kN伺服作动器工作时,变形不大于0.7mm,安装面涂防锈油漆;底部安装螺栓。

冷却系统

冷却系统

提供油冷却系统,保证设备不低于300小时无间断长时间工作运行。长时间工作油温不高于40℃。

数据采集系统

数据采集系统(32路):

硬件技术指标:

1、设备前端为模块化结构,任意数目的机箱或单独的模块均可连成一个系统,扩充通道数方便,支持 20MHz 瞬态高速采集卡、1MHz 连续高速采集卡、20kHz 应变采集卡、5kHz 应变采集卡、256kHz 动态信号采集卡等多种规格采集卡使用和同步采集;

2、设备可采集、分析各种位移、应变、温度、电压、电荷、加速度、速度、压力、冲击波等动态信号;

3、每台机箱9插槽,可安装1个1GLAN POE接口,8个LAN-XI输入模块,包含坚固的机壳、多种供电方式(90-264V交流、10-32V直流、充电电池或PoE供电)的电源、同步及通讯接口等,功耗<15W;

4、设备包含与其他LAN-XI机箱或模块、IDAe机箱(3560B/C/D/E)的同步接口;

5、设备具备可静音、可调速的冷却风扇;

6、通道数:8张板卡,每张板卡4通道,通道总数32通道,内置应变应力、CCLD、IEPE、电荷、桥式传感器、热电偶、铂电阻、电流等功能,无需外接调理器或放大器。

7、设备支持EID智能导线功能输入和TEDS智能传感器识别功能,能够自动识别各个通道的线号和TEDS传感器信息,并自动导入到软件系统中,无需手动输入。

8、功耗:插入一个采集模块时,20W;插满8个模块时,90W;

9、可兼容CPCI、CPCIE板卡;

10、前面板:可使用多种不同类型接头(如BNC、LEMO、Sub-D)的可更换面板前面板;

11、采样频率:所有通道同步采集,zuida采样频率3Mhz;

频响范围:DC~1MkHz;

12、A/D转换器:双24位A/D转换;

13、技术指标:线性精度≤0.05%;动态范围优于170dB;不确定度≤0.2%,自动平衡范围±40000με;

14、输入电压范围:满量程±10V峰值(扩展范围±31.6V峰值);最小分辨率5μV。

软件技术指标:

1、动态信号测试分析系统采用满足如下参数的软件进行控制;

2、提供标准的底层驱动,支持多种编译语言:Labview、C++、C#、Visual Basic、Delphi、C# Builder等,用户自己编译软件可直接控制并获取设备采集的数据;

3、软件无需任何形式的,用户可以安装任意多台电脑,同时进行数据的采集和分析;

4、软件具备多仪器控制功能,一套软件可同时控制所有硬件模块,进行数据的同步采集;

5、软件具备分屏显示功能,可将测试到的数据在多个电脑屏幕中同时显示出来;

6、基带(Baseband)分析线数:6000线;细化(Zoom)分析线数:50 ~ 6000线;时间窗:矩形、汉宁窗、平顶窗、Kaiser-Bessel、瞬态、指数;

7、后处理函数:带相位位移信息自谱、基于比值的PAS、信噪比、脉冲响应(h1、h2、h3)、P-I指数、CPB合成;

8、在测试分析的同时, 或者在单独记录仪界面中,将时间历程数据直接存入PC的硬盘,事后用软件回放分析。它能同时记录多通道信号。触发:可以手动或通过触发器开始/停止记录;数据导出:文件能用以下格式输出:I-deas Time History File (ATI), Universal File (UFF Binary or ASCII,PC or UNIX), TEAC (.hdr), MAT (.mat), WAVE (.wav, 16-, 24-, 32-bit), TDF (.tdf)

9、软件可同时采集数据并可通过摄像头实时保存相应实验影像。方便事后分析现场数据和实验情况;

10、软件中包含EID和TEDS智能传感器功能,配合硬件,能够自动识别测点的对应编号和传感器的性能参数,无需手动输入;

11、软件模块包含采集、示波功能,分析软件模块包含桥梁静载分析模块、冲击系数计算、阻尼比计算、索力计算模块、频谱分析模块、冲击系数模块、微积分、数字滤波、应变花计算、频响分析模块、模态分析模块功能(含有最小二乘复指数法(LSCE)和最小二乘复频域法(PolyMax)模态参数识别方法,模态参数识别软件支持大阻尼,模态密集的系统;含多种模态参数质量的评价方法:稳态图,MAC模态置,CMIF等多种方法);

12、软件支持英文windows操作系统,具有英文版控制分析软件;

软件具备多种视图窗口,包括:数字表、棒图、记录仪、XY记录仪、FFT视图、倍频程、2D视图、3D视图、仪表盘视图、绘图仪视图、表格视图、公里标视图,视图可同时显示最多16通道采集的数据及曲线;

13、软件具备使用MS Word自动生成报告功能,在Word或其他文档中可移动光标和缩放曲线,读取每一点的测量结果。

14、提供了动态信号分析仪所有通道的具有相关认证资质的第三方机构出具的计量校准证书;

15、配套标准应变量校准器1台,量程100-10000με多档可调,可用于验证提供设备的应变精度;